![]()

- 开发历史Index >>>

- 年代记事 >>>

- 我们的荣誉 >>>

- 开发传记 vol.1 >>>

- 开发传记 vol.2 >>>

- 开发传记 vol.3 >>>

|

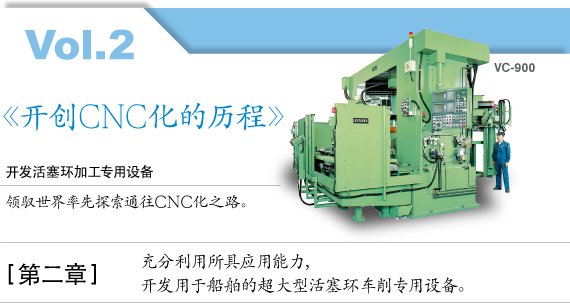

1998年,我们收到来自瑞典达劳斯(Daros)公司的委托开发订单,要求开发研制用于船舶的大型活塞环车削专用设备。达劳斯(Daros)公司是拥有100多年创业历史的船舶专用活塞环制造商,员工人数超过200人以上,是一家顶级营销企业。委托开发研制设备为φ300~1100mm的超大型活塞环加工设备。然而,当时片冈公司拥有的开发业绩只涉及用于汽车、卡车、以及船舶发动机的φ60~φ600mm活塞环加工专用设备。在这种情况下,片冈社长还是率领设计技术工程师,充满激情和自信,踏上前往瑞典的征途。 |

|

听取了有关演示介绍之后,达劳斯(Daros)公司的社长吞吞吐吐地说:“非常抱歉,我们对于你们的机械设备没有任何兴趣”,其理由十分明确。日本制造产品采取“分散型生产工艺”,加工制造一个工件,需要设置多台设备,配备多名操作人员进行加工。然而,瑞典人口少、工资水平极高,从而必须采用操作人员少、能熟练掌握多道工序的“集中型生产工艺”的生产方式。演示介绍结束之后,片冈公司的一行人员参观了当地的工厂,亲眼目睹了采用机械控制方式的1台设备。其可将圆筒形原材料的内外圆加工成椭圆形,采用了切削之前由机械手自动收取工件的工艺方式,这就是采用“集中型生产工艺”的设备。 |

||

|

参观工厂之后,达劳斯(Daros)公司社长告知片冈社长“如果能够实现这种设备的CNC化,则将此机会给予你们。”然而,片冈社长此时已经稳操胜算,志在必得。因为研制采用CNC控制方式的小型活塞环内外圆椭圆加工设备,已经拥有开发〈DCM-1〉时所积累的丰富经验及业绩(※参见第一章)。活塞环尺寸越大,刃具承受负荷越大,因此,必须使机械具备强韧刚性。只要车削旋转速度下降,就可以减少风险。基于这些理由,片冈社长坚信一定能够实现达劳斯(Daros)公司委托的开发项目。 |

然而,在最终提出报价阶段,达劳斯(Daros)公司指出“如此无法获得投资效益”,并要求“停止”。工资水平极高的瑞典,提出了必须具备机械手自动化的更高要求。为此,片冈公司提出可由1名操作人员同时排出加工产品、设置后续加工零件材料的〈自动托盘转换器(A.P.C)〉这一建议方案。通过采用“达劳斯(Daros)公司需求+α附加价值”的构思方案,解决了使其担忧的投资效益问题。从而成功地于一个月之后,签订了2台设有A.P.C功能的专用设备的供货合同。 |

|

1999年,片冈社长会同参加交付〈VC-900〉成品设备时,收到达劳斯(Daros)公司社长亲手转交的厚厚的一本资料。在达劳斯(Daros)公司社长的催促下,片冈社长打开一看,原来是一本公司简介,其中,刊载了极力宣传推荐〈VC-900〉的大篇幅文章。

|