「カムシャフトの加工専用機を作ってほしいとの要請があるんですが」—。

1992年、インド系の商社から片岡機械製作所に、思いがけない引き合いが来ました。発注主はカミンズ・インディア社。アメリカの大手エンジンメーカーであるカミンズ社の、インドの合弁会社です。「我々はピストンリング加工専用機のメーカーですよ。カムシャフトの機械は作っていませんし、まして開発となると、資金的にも非常にリスクがあります。到底、お受けすることはできません」。片岡社長が断るのも当然でした。なにしろカムシャフト専用機に関しては、ドイツの有力メーカーを筆頭に、すでにマーケットが確立されている分野。ピストンリングについては熟知していても、カムシャフトについては技術もノウハウもない片岡にとって、新規開発はリスク以外の何ものでもありません。ところが片岡の後ろ向きな回答に対し、カミンズ・インディア社のナグプルカ社長は、「開発費はこちらで負担しましょう」と、申し出たのです。

実はこれ以前にも、カミンズ・インディア社からは、ピストンリング加工専用機の開発依頼が舞い込んだことがありました。片岡社長はインドへ渡り、自らプレゼンテーションしましたが、投資効率が悪いという理由で、成約には漕ぎ着けませんでした。そのときのプレゼン内容を鮮明に覚えていたナグプルカ社長が、片岡の技術と開発能力を見越し、一見、暴挙にもとれる開発依頼をリクエストしたのです。 |

|

ナグプルカ社長の考えは、実に理路整然としたものでした。「ピストンリング加工専用機には、初期工程でリングの内外径をCNCで楕円加工する機械がありましたね。カムシャフトも、ある意味では楕円加工。リング加工専用機の技術とノウハウを応用すれば、御社でカムシャフト加工専用機の開発ができるのではありませんか」—。確かに、ピストンリングとカムシャフトは楕円加工の曲率が異なるだけで、削る、磨くという工程についてはメカニズムやソフトウエアに共通性があります。「開発資金も提供してくれるというのだから、やってみるしかない」。こうして片岡の新たな挑戦が始まりました。

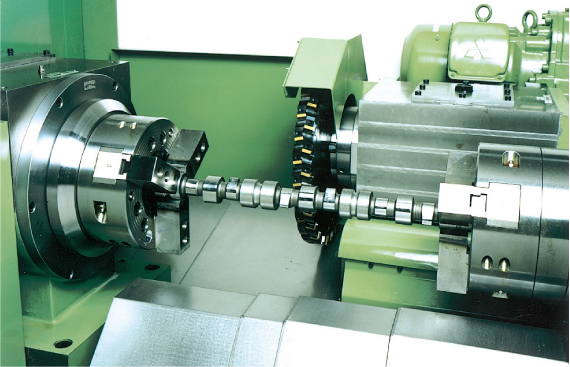

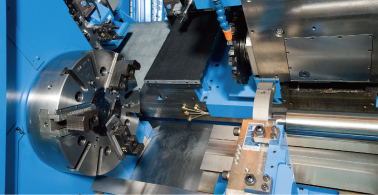

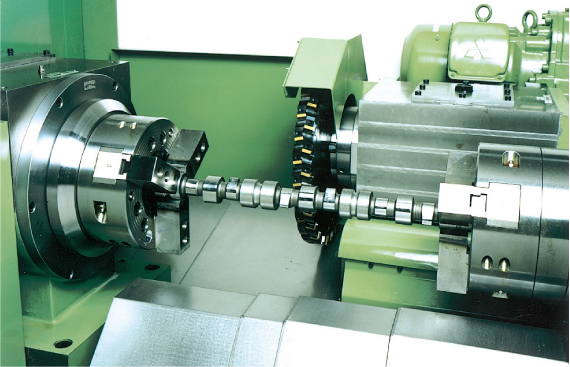

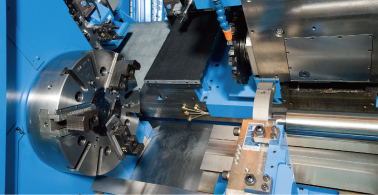

しかし、片岡の設計技術チームには、カムシャフトの構造の知識を持つブレーンが皆無でした。そこで、カミンズ・インディア社がそのとき現地で使用していたドイツメーカーのカムシャフト加工専用機を見学し、技術指導をしてもらうことで機械構造を把握。あとは片岡の強味であるピストンリングのCNC加工技術を駆使し、1994年、シングルヘッド・カムシャフト カムミーリング機(粗加工機)「SCM-2NC」が完成したのです。 |

|

|

「SCM-2NC」納入の際、現地研修を兼ねて、片岡社長は再びインドへ飛びました。明日帰国するという最終日、カミンズ・インディア社のナグプルカ社長のご厚意で、食事会が催されたときのこと。「次はカム研削盤(以下、カム研)をやりましょう」。ナグプルカ社長の口から出たのは、労いと感謝の言葉のほかに、新たな開発オファーだったのです。カム研削盤は、粗加工した後、砥石を回すスピンドルを油圧で浮かせる「ハイドロスタティックスピンドル」と、スライドさせる工程で一定の油圧を与えて浮かせた状態で制御する「ハイドロスタティックスライド」の、2つの核となる技術を要します。カムミーリング機の開発よりも技術レベルが格段に難しいところ、さらに「砥石ヘッドを2つにミーリングヘッド1つ、計3つの機能を1台に集約した複合機にしてほしい」との要望が追加されたのです。

「ハイドロスタティックスライド」は片岡でも不得意分野の技術でした。加えて複合機の製作ということもあり、開発は大いに難航しました。試作と改善を繰り返し、結局1年半もの月日をかけ、CNC半自動大型カムシャフトジャーナル&カムローブ研削&キーウエイミーリング複合研削盤「SCG-1」が完成(2001年)。こうして、カムシャフトのジャーナル部とカムローブ部をハイドロスタティック化(油静圧)したスピンドルで研削し、両研削スライドユニットの研削切り込みをハイドロスタティック化によってスライドさせてミーリングするという3つの工程を1台で可能にした、片岡流のカム研が誕生しました。 |

|

|

|

| |

|

|

固定概念にとらわれることのない発想と、長年培ってきた技術で、お客様の要望を具現化していく片岡の開発スピリット。「カムシャフトの専用機の開発を」と、難題を持ちかけたカミンズ・インディア社へは、「SCM-2CN」、「SCG-1」など2010年までに4台の開発機を納入しました。この開発は、片岡にとって大きな実績を作っただけでなく、海外の大手メーカーからの絶大なる信頼を得て、同時にピストンリング加工専用機以外の新たなアドバンテージをもたらしたのです。

開発した加工専用機の情報をホームページで紹介し始めると、今度はフランスの大手カムシャフトメーカー・MTS社より、声がかかりました。MTS社のオーダーは、カムローブ仕上げ研削の前工程であるカムローブのミーリングによる粗加工と、潤滑油用ドリル孔加工やキー溝ミーリング加工を半自動で行うことができる複合機。「生産性を上げたい」という彼らの要望に応えるべく、2基のステディレストと50馬力(37kw)のミーリングモーターを装備した、CNC半自動大型カムシャフト カムローブミーリング機「SCM-300/2000」を、開発しました(2008年)。メカニカル制御の従来型マシンと生産効率を比較すると、「SCM-300/2000」は従来型のわずか半分の時間で加工をし終わるほど、その成果は明解でした。MTS社の生産効率が上がったことは、言うまでもありません。

その後、地元のメーカーからカムシャフトの研削後の最終工程である、超仕上げ(最終仕上げ)を行う「スーパーフィニッシュマシン」の開発依頼を受注。カミンズ・インディア社向けの発電機用にはじまったカムシャフト専用機も、今では船舶用、乗用車用と、幅広く展開しています。

未知の分野への挑戦が新たなマーケット開拓へとつながったことは、片岡の大きな誇りです。 |